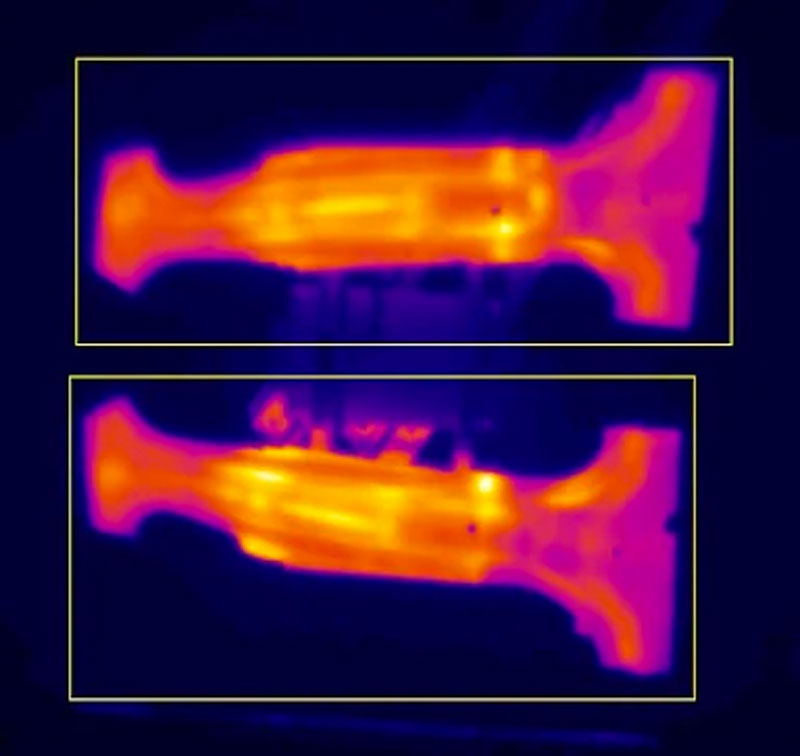

Производители автомобилей всегда стремятся сократить вес и улучшить качество своих изделий. Один из способов достижения этой цели — использование металлических листов меньшей толщины и легких материалов, таких как алюминий. Однако, при штамповке этих материалов необходимо точно контролировать распределение тепла, чтобы обеспечить правильное формирование деталей и избежать дефектных изделий. В этом кейсе рассмотрим пример внедрения тепловизоров для мониторинга процесса прессования деталей автомобилей.

Проблема

Производитель столкнулся с необходимостью точного контроля температуры перед и после штамповки, а также позиционирования листов на прессе. Неправильное распределение тепла может привести к отклонениям в механических свойствах деталей, что в свою очередь вызывает отходы материалов и потери времени на повторное изготовление. Кроме того, станок для прессования также может быть поврежден.

Решение

Для решения этой проблемы производитель обратился к компании, специализирующейся на интеграции тепловизионных систем. Была разработана система автоматизации процесса контроля температуры, использующая тепловизионные камеры.

Преимущества использования тепловизоров

- Неконтактное измерение температуры листов перед и после прессования.

- Автоматическое определение положения и температуры листов, минимальное вмешательство оператора.

- Быстрое и простое обнаружение горячих точек и недостаточного нагрева листов.

- Быстрая смена настроек анализа температуры при замене инструмента прессования.

- Возможность установки системы как на новые, так и на существующие линии производства.

Экономические показатели

- Сокращение брака и отходов материалов до 5% благодаря точному контролю температуры.

- Сокращение времени на производство деталей до 15% за счет минимизации повторных операций и ремонтов станков.

- Увеличение производительности до 10% за счет автоматизации процесса контроля температуры.

Отзывы

Руководитель производства: «Внедрение тепловизоров позволило нам значительно оптимизировать процесс штамповки деталей автомобилей. Мы получаем точную информацию о температуре листов перед и после прессования, что позволяет нам избежать отклонений в качестве и снизить потери материалов. Кроме того, система легко настраивается для работы с разными инструментами прессования, что уменьшает время смены настроек при замене инструмента».

Работник производства: «Тепловизоры значительно облегчили нашу работу на линии прессования. Мы больше не тратим время на проверку температуры вручную, а система автоматически оповещает нас о возможных проблемах. Это ускоряет процесс производства и дает возможность нам сосредоточиться на других задачах».

Заключение

Использование тепловизоров для мониторинга и контроля процесса прессования деталей автомобилей позволяет производителям сократить брак и потери материалов, улучшить качество изделий и повысить производительность. Это отличный пример эффективного применения тепловизоров в автомобильной промышленности.