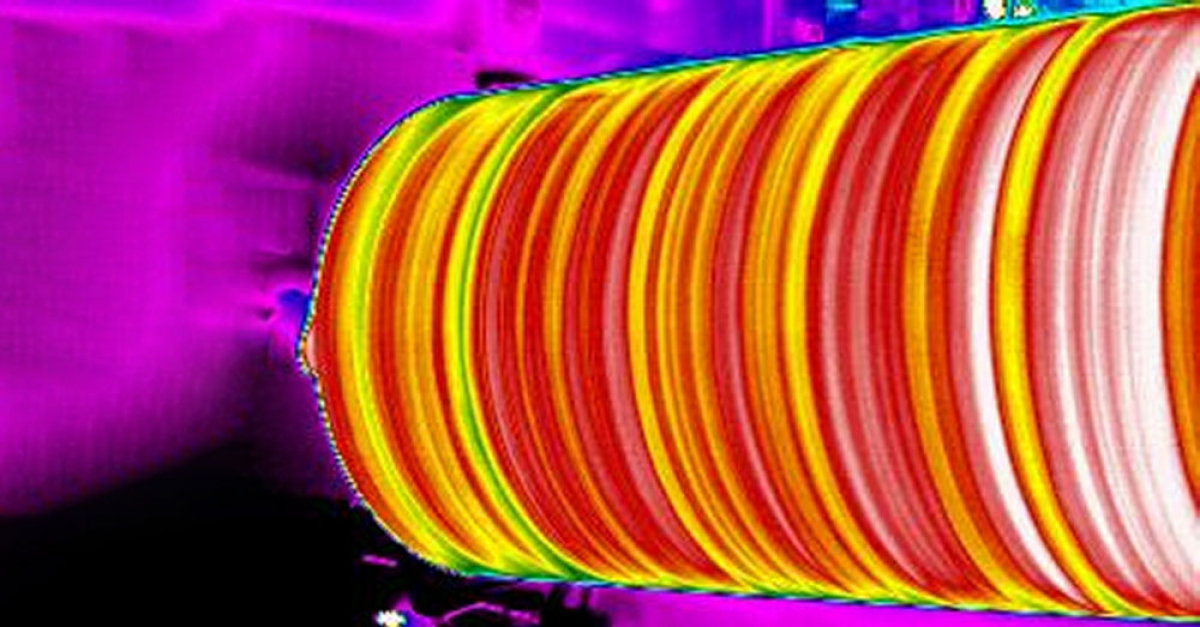

В ходе эксплуатации бумагоделательной машины из-за налипания полосок глянцевого слоя на ролик всего лишь за несколько секунд может возникнуть авария, прямые убытки от которой на современных высокопроизводительных линиях исчисляются сотнями тысяч рублей. Воспользовавшись тем, что налипание возникает, как правило, в случае попадания на ролик влаги, специалисты пришли к необходимости использовать тепловизионный контроль: более влажные участки глянцевого слоя имеют меньшую температуру поверхности, и этот эффект может быть использован для своевременного обнаружения потенциально опасных участков бумажной ленты.

Каландровая обработка в бумагоделательной машине — одна из важнейших стадий процесса производства глянцевой бумаги. Каландровый пресс выравнивает толщину бумаги и формирует однородное внешнее покрытие. Участок бумажной ленты с избыточной большой влажностью, проходя по рабочему ролику, могут прилипнуть к резиновому рабочему слою, что, в свою очередь, приводит к повреждению ролика и необходимости остановки процесса. На производстве используется автоматизированный визуальный контроль при помощи обычных телекамер: промышленная видеоаналитика легко обнаруживает прорехи в бумажной ленте. Однако причиной налипания на ролик могут также стать и излишне влажные участки глянцевого покрытия в форме полос, обнаружить которые по телевизионному изображению практически невозможно.

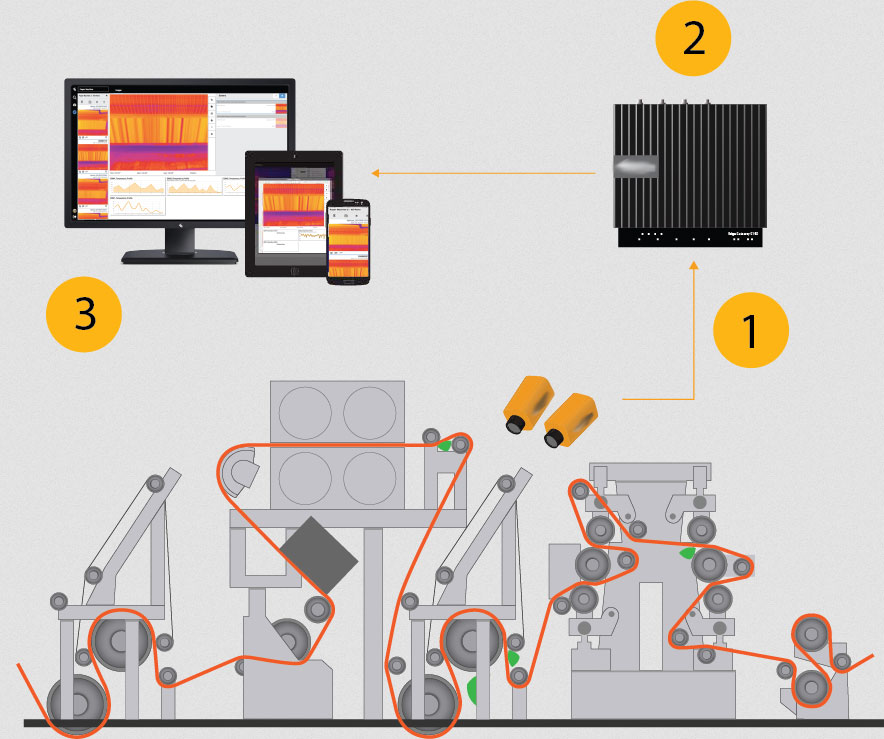

В предложенном и внедрённом на крупном бумажном комбинате решении перед каландровым прессом бумагоделательной машины установлен комплект тепловизионных камер, непрерывно анализирующих температуру поверхности бумажной ленты по всей её ширине. Показания температуры, формируемые тепловизорами, предварительно обрабатываются локальным процессорным модулем, а затем вводятся в общую систему управления производственным процессом. При обнаружении отклонений температуры участков ленты от заданных норм автоматически принимается решение об изменении режима работы бумагоделательной машины — процесс останавливается, и операторам предоставляется возможность очистить покрытие роликов.

До инсталляции системы на предприятии ежегодно возникало более 30 аварийных остановок производственного процесса, вызванных налипанием влажной массы на рабочие ролики каландрового пресса. Суммарные потери от этих аварий оцениваются в более чем 200 миллионов рублей. По подсчётам специалистов, с вводом в строй системы тепловизионного контроля ежегодно может возникать до 300 остановок процесса в штатном режиме, что позволяет сэкономить порядка 80 миллионов рублей. Оценочные суммы рассчитаны по совокупным затратам, связанным с остановками производства — в них входят, в частности, стоимость новых каландровых роликов, затраты на демонтаж и монтаж, убытки от прерывания рабочего процесса на время очистки роликов (в среднем от 5 до 15 минут). Помимо очевидных прямых выгод от внедрения решения тепловизионного контроля, заказчик высоко оценил и то, что ход производственного процесса на бумажном комбинате стал значительно более предсказуемым.

Тепловизионные камеры (1) обеспечивают покрытие всей ширины бумажной ленты. Формируемые ими данные о температуре поверхности бумаги обрабатывают ся локальным процессором (2), а результаты анализа в реальном времени поступают в систему управления производственным процессом (3).

Данные о температуре поверхности бумажной ленты, отображаемые на экране компьютера в реальном времени.