По мере роста спроса на продукцию массового производства растут и убытки, приносимые временной остановкой рабочих процессов на предприятиях. Чтобы обезопасить бизнес от такого рода потерь, необходимо организовать бесперебойное функционирование производственных линий — а это, в свою очередь, требует чёткой работы технических подразделений, занимающихся обслуживанием и текущим ремонтом инженерной инфраструктуры предприятия. В поисках надёжного и экономически эффективного инструмента текущего контроля состояния критически важных для производственного процесса узлов специалисты пришли к необходимости использования тепловизионной техники.

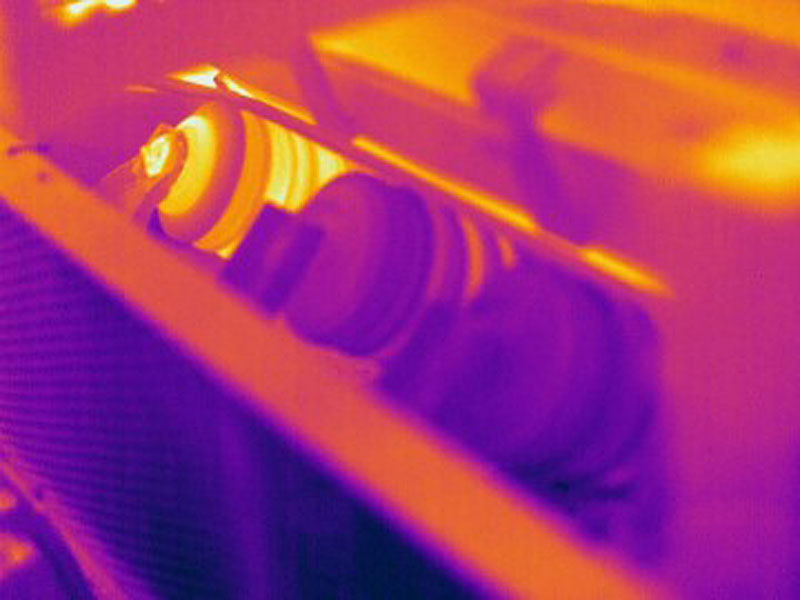

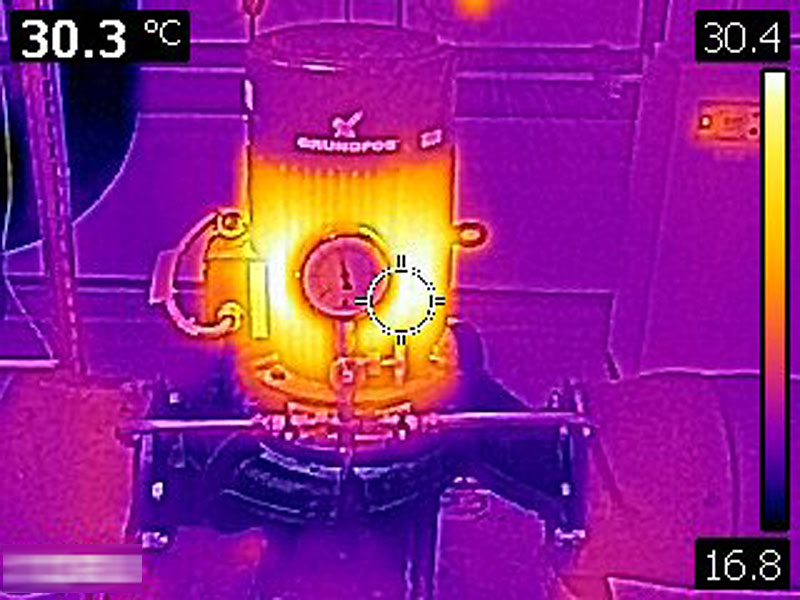

Информация, содержащаяся в термических изображениях, может использоваться для оценки состояния механизмов — например, скорости износа или остаточного ресурса подшипников скольжения и качения. Такого рода данные позволяют заранее планировать операции замены, не доводя производственный процесс до экстренной остановки. Тепловизоры, рассчитанные на непрерывный контроль механизмов и отдельных узлов, в состоянии уловить разницу в температуре всего лишь в 30 мK. Это делает возможным раннее обнаружение неисправностей, способных привести к аварии — при этом выявление проблем производится без выведения механизмов из производственного процесса, то есть, без их остановки и разборки.

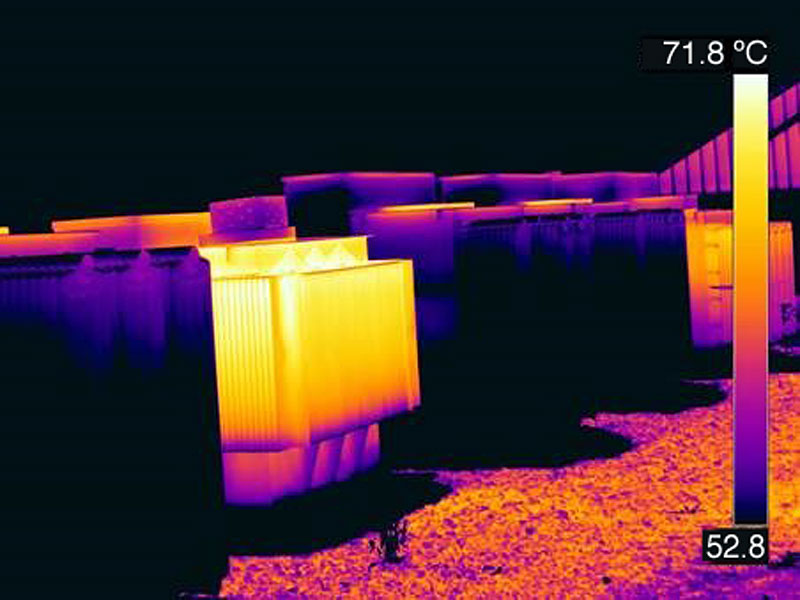

Модули системы отопления и кондиционирования воздух под контролем тепловизора.

Ключевые технические требования к тепловизорам, используемым в целях контроля производственных процессов — высокая наработка на отказ, обеспечение заявленной точности измерения температуры (у лучших образцов она составляет, ±2°C) в широком диапазоне температур (от -50°C до 2000°C). Желательно также обеспечить возможность задания нескольких областей интереса в сцене наблюдения: это позволяет свести к минимуму количество единиц оборудования, требуемых для контроля каждого конкретного узла либо участка контролируемой тепловизорами технологической линии.

Критически важный элемент конвейерной линии — подшипниковые узлы.

Тепловизионные камеры, предназначенные для автоматизированного контроля технологических линий, обеспечивают сбор статистики о температурных режимах работы подконтрольных устройств, оповещение ответственных лиц о выявлении симптомов регулярного либо кратковременного перегрева, сопоставление характеристик однотипных узлов и механизмов в масштабе предприятия и многое другое. Всё это позволяет существенно снизить вероятность внеплановой остановки производственного процесса и, соответственно риски связанных с аварийной остановкой убытков. Кроме этого, наличие достоверной и систематизированной информации о работе механизмов существенно повышает эффективность их планового технического обслуживания.

Тепловизионный мониторинг насосного агрегата.