Уникальное решение представляет собой систему непрерывного тепловидения, которая автоматически мониторит температуру ковшей через установленные тепловизоры. Эта система позволяет операторам в режиме реального времени отслеживать изменения температуры и быстро реагировать на любые потенциально опасные ситуации.

Благодаря системе непрерывного тепловидения, предотвращение аварий на сталелитейных заводах становится более эффективным и надежным процессом. Вместо редких и ограниченных проверок, операторы могут наблюдать за состоянием ковшей на протяжении всего рабочего дня. Если система обнаружит нестандартное повышение температуры или горячую точку на поверхности оборудования, будет активирована аварийная сигнализация, что позволит операторам среагировать мгновенно и принять необходимые меры предосторожности для предотвращения аварии.

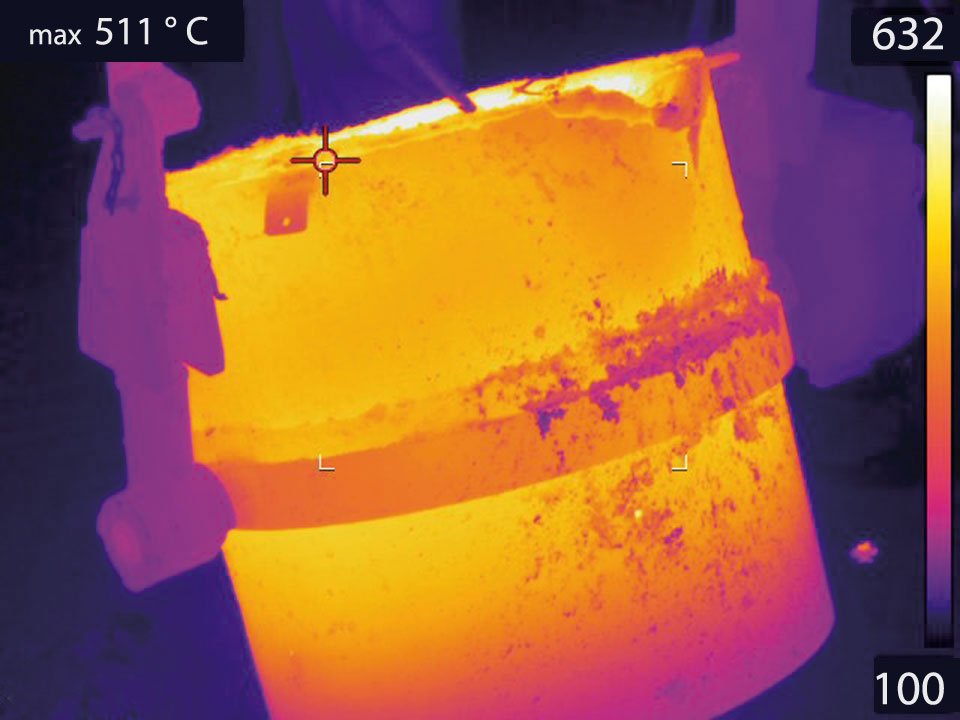

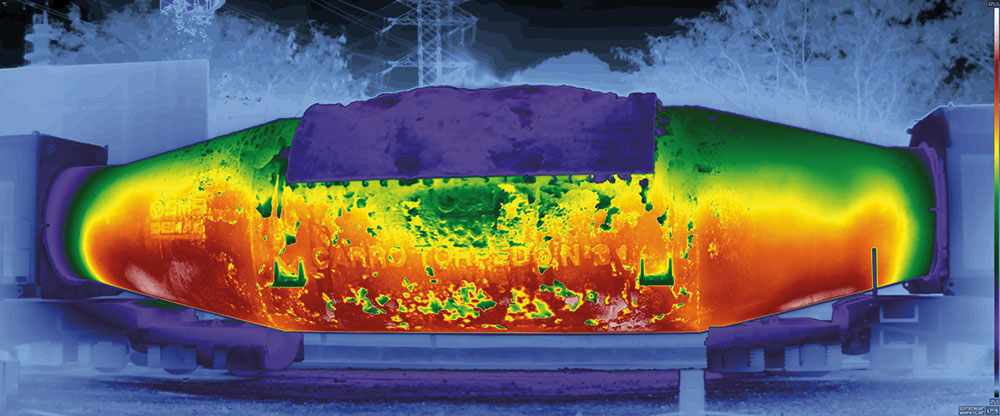

Ручные и автоматизированные тепловизионные камеры контролируют структурную целостность сосудов, используемых для транспортировки расплавленного металла.

Этот подход также улучшает безопасность рабочих, поскольку система непрерывного тепловидения позволяет избежать пребывания рабочих в опасных зонах на заводе. Операторы могут следить за состоянием оборудования из безопасного места и принимать решения на основе надежной информации, полученной в режиме реального времени.

Более того, система непрерывного тепловидения позволяет вносить изменения в процесс производства стали. Анализ данных о температуре помогает оптимизировать параметры работы оборудования, что приводит к снижению риска аварий и улучшению производительности.

В заключение, применение непрерывного тепловидения на сталелитейных заводах является важным средством для предотвращения аварий. Эта инновационная система обеспечивает надежный мониторинг температуры оборудования, оповещает операторов о потенциальных угрозах и повышает безопасность рабочих. За счет непрерывного контроля температуры возможно внесение улучшений в процесс производства, что помогает снизить риски и повысить эффективность работы сталелитейных заводов.

Система непрерывного инфракрасного анализа, интегрирующая системы машинного зрения, предлагает сталелитейным заводам более надежное и эффективное решение для предотвращения аварий. Она позволяет осуществлять постоянный контроль каждого ковша без необходимости редких проверок, а также работает автоматически без человеческого вмешательства.

Система непрерывного инфракрасного анализа полностью отслеживает и контролирует состояние оборудования через уникальные идентификаторы каждого ковша. Она фиксирует возможные горячие точки на ранних стадиях, анализирует и отслеживает историю каждого ковша, что способствует улучшению процесса производства и предотвращению аварий.

Автоматизированные системы могут отслеживать и контролировать конкретное оборудование, позволяя принимать обоснованные решения по техническому обслуживанию на основе изменений в огнеупорном слое с течением времени.

Тепловизоры, используемые в системе, обладают высокой надежностью и производительностью. С их разрешением изображения, способностью обнаруживать разницу температур и возможностью потоковой передачи данных, система непрерывного инфракрасного анализа предоставляет точные и полные данные о состоянии оборудования.

Установка такой системы имеет ряд преимуществ для сталелитейных заводов. Они получают более низкие страховые взносы благодаря улучшенной безопасности рабочих и защите оборудования. Также система способствует оптимизации процессов технического обслуживания и предупреждает о возможных прорывах, предотвращая возникновение аварийных ситуаций.

Внедрение системы непрерывного инфракрасного анализа — это инвестиция, которая помогает сталелитейным заводам избежать первого прорыва и обеспечить стабильную и безопасную работу.

Использование системы непрерывного инфракрасного анализа на сталелитейных заводах предоставляет пользователю удобный доступ к информации и улучшает раннее обнаружение потенциальных проблем. Система может быть интегрирована в существующую сеть завода, и пользователи могут управлять ею через компьютер или мобильное устройство.

Система состоит из нескольких тепловизионных камер, которые наблюдают за всей поверхностью ковша. Пользователи могут просматривать живое видео и просматривать исторические изображения, а также настраивать сигналы тревоги. Благодаря архивным данным, можно анализировать и определять проблемные области и различать горячие точки от обычных всплесков или переливов.

Раннее обнаружение горячих точек позволяет пользователям принимать меры обслуживания. Они получают электронное письмо с информацией о горячей точке, включая номер ковша, номер плавки и тепловое изображение. Пользователям не нужно постоянно наблюдать за системой, так как они будут оповещены на своем смартфоне. Раннее обнаружение горячих точек также позволяет завершить плавку, если ковш с признаками неисправности необходимо заменить.

Непрерывный температурный мониторинг позволяет обнаружить ранние признаки неисправности оборудования, значительно снижая риск прорыва.

Помимо предотвращения прорывов, система непрерывного инфракрасного анализа также создает ценность для оптимизации процессов и улучшения производства. Благодаря большему объему информации о состоянии ковшей, можно более эффективно использовать огнеупор и лучше понимать профиль ковшей. Факт того, что заводы устанавливают все больше тепловизионных камер, свидетельствует о важности и ценности такого мониторинга для сталелитейной промышленности.